7.5噸汽車吃胎現象得到解決

2017年8月份開始,連續接到汽車廠多起吃胎的質量信息快報。淮安中通快運12臺ETX汽車前橋吃胎、 北京京順達物流公司46臺4X2ETX牽引轎運汽車前橋吃胎。。。

經車橋分廠統計,每月因吃胎引起的服務費用高達8萬元,故障率占前橋零部件總失效的10%。

多個汽車主機廠多次下發技術問題通知單,要求就前橋前束調整精度、主銷傾角精度進行控制!有些要求甚至超出了我們生產及自動化設備的精度要求。我們投入很多但是改善不明顯。再在這些參數控制上糾結,顯然是盲目無根據的。

怎么避免輪胎“吃胎”?就成了車橋廠家亟待解決的一大難題。

歐曼車橋要求前束精度由2~4提升為1.5±0.5;

江淮車橋調查將前橋外傾角公差由10’改為4’

1、國內外標桿車橋產品對標。

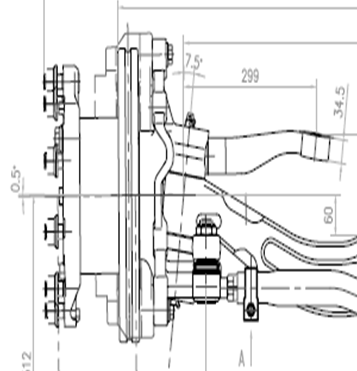

德國奔馳7.5噸前橋外傾角一直設計為0.4°;通過與客戶交流,新1589標準實施后,一汽解放J7牽引車前橋外傾角調整為0.5°。奔馳7.5噸橋車輪外傾0.4°,借助我們公司CAE分析手段,理論分析了在各加載條件下外傾角的變化量。結合試驗數據,義和車橋向主機廠提交了CAE分析和測試的試驗結果。經溝通,結合交通部下發的《超限運輸車輛行駛公路管理規定》,車輛最多超載30%,確定按1.3倍試驗條件取外傾角角度值。

2.新GB/T1589-2016《汽車、掛車及汽車列車外輪廓尺寸、軸荷及質量限制》強制執行后,一汽解放J7牽引車車輪外傾改為0.5°,小的外傾角可以緩解吃外胎的情況。BFDA下發更改通知將68種前橋外傾由1°改為0.4°,監控近一年,汽車前橋吃胎問題逐步得到控制。

1.車橋企業標準化:

通過試驗的手段,解決了輪胎吃胎的問題,結合國家標準和各主機廠的要求起草了義和車橋企業標準。

2.車橋標準推廣化:

結合福田公司帶輪胎測試的方法,我們對前橋臺架試驗工裝進行了改進。目前已完成一套153前橋用工裝,數據穩定后進行推廣。同時,與福田輕卡溝通為適應新標準要求,可減小外傾角對吃胎問題進行市場驗證。查漏補缺,與歐曼工廠技術中心溝通調整了11種牽引車專用橋型的車輪外傾角。

1、注重對國家標準的了解,保證我們的車橋產品能適應并滿足國家標準;

2、重視車橋產品對標,了解行業標桿產品的改進動向;

3、保持與汽車主機廠、供應商的技術交流,了解客戶需求;

4、在車橋產品及工藝設計、改進時注重CAE分析和試驗;

5、繼續與各主機廠溝通,識別車型用途(我們的產品是重載煤礦車用前橋還是輕型道路牽引車用前橋,重載的按1度外傾匹配驗證,牽引車按0.4度匹配驗證),從新產品開發初期著手驗證無問題后固化。按狀態區分搭建前橋資源平臺。

義和微信

義和微信 義和微博

義和微博 移動官網

移動官網

魯公網安備 37078202000046號

魯公網安備 37078202000046號