物流優化,實現汽車前后橋精益生產布局

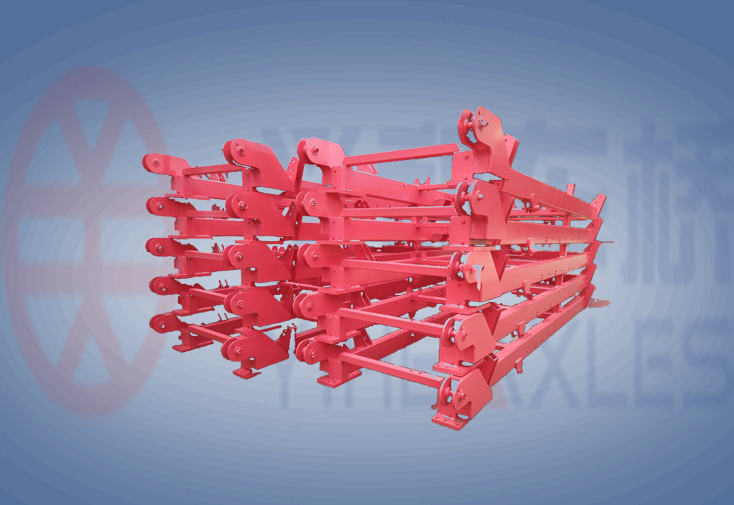

汽車前橋分廠產品多為自制件,加工工序多、加工設備多,前期因設備全部按照一字方式排列,因此各生產線較長,給物流周轉、庫存控制等方面造成諸多不便,結合日本專家的現場指導及分廠精益生產學習,分廠經討論后,決定對前橋、后橋、轉向拉桿、騎馬螺栓等各生產單元的物流進行改善。

2016年12 月,我們設立車橋CAE 設計分析室,選拔出了首任CAE 設計分析中級工程師兼CAE 設計分析室主任,全面提升義和車橋公司的CAE 設計分析水平和車橋研發團隊的整體實力,助力公司轉型升級。這一年,我們加大技改投入和設備改造力度,在乘用車橋廠新上前懸裝配線,鍛造前軸分廠新上機加工生產線及數控設備,驅動橋分廠新上驅動橋橋殼加工中心,重工分廠及海外事業部各新上激光切割機一臺,這一系列的投入提升了我們的產品質量,降低成本,為我們公司贏得了市場占有率,保證了工廠的穩定運轉。

下一篇:自我挖潛,激發汽車前后橋旺季產能

上一篇:設備升級換代全面提升汽車前后橋質量

義和微信

義和微信 義和微博

義和微博 移動官網

移動官網

魯公網安備 37078202000046號

魯公網安備 37078202000046號